电动汽车时代:汽车线束行业的五大变革与未来机遇

在汽车产业向电动化、智能化加速转型的今天,作为"汽车神经与血管"的线束系统正经历前所未有的技术革命。从高压化到轻量化,从智能制造到可持续发展,线束行业的技术革新不仅关乎汽车性能与安全,更将重塑整个产业链格局。本文将深入剖析电动汽车时代下线束行业的五大变革趋势,并探讨中国企业的突围路径。

高压线束:800V平台带来的技术跃迁

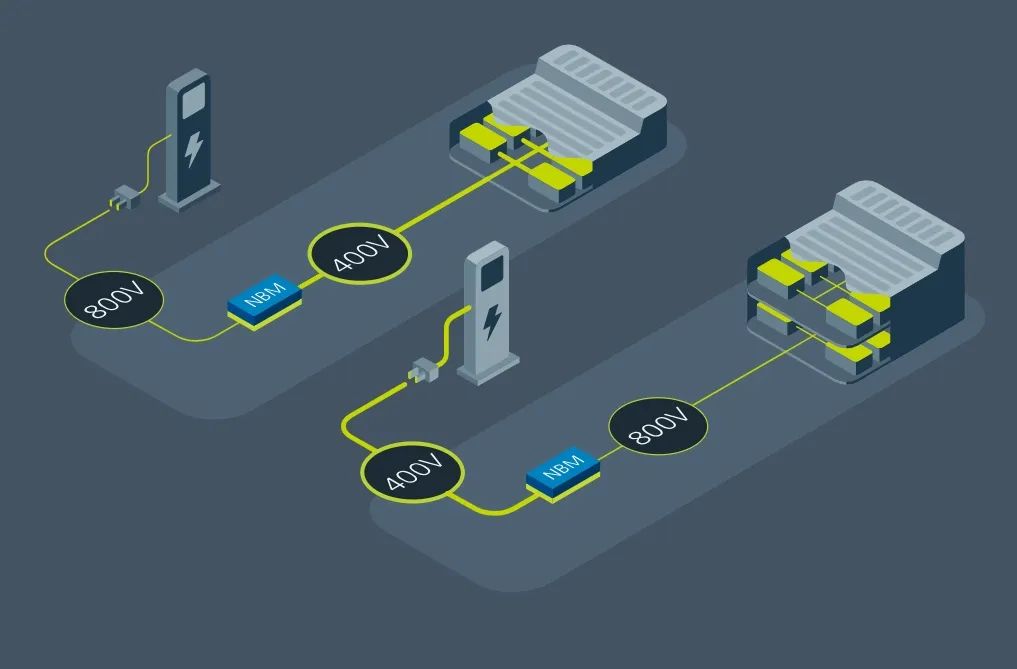

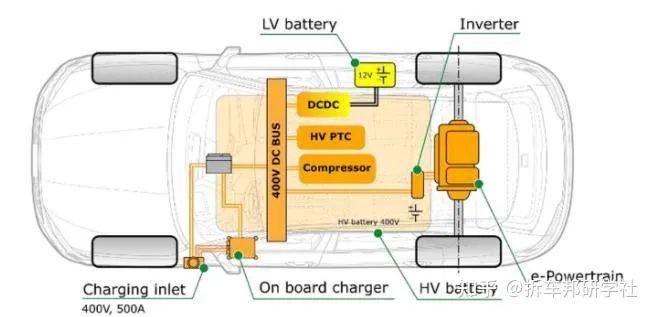

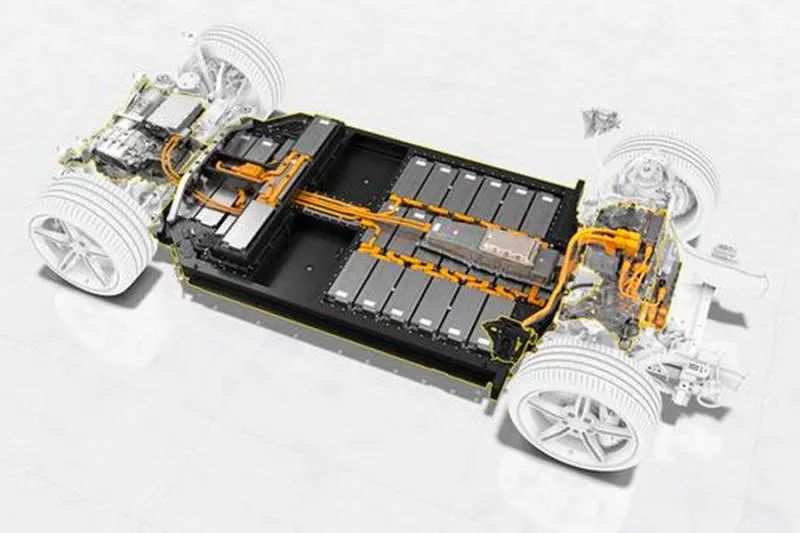

随着电动汽车快速普及,高压线束成为行业最关键的增量市场。传统燃油车采用12V电压平台,而新能源汽车动力电池的工作电压可达400V甚至800V以上,这对线束技术提出了全新挑战。

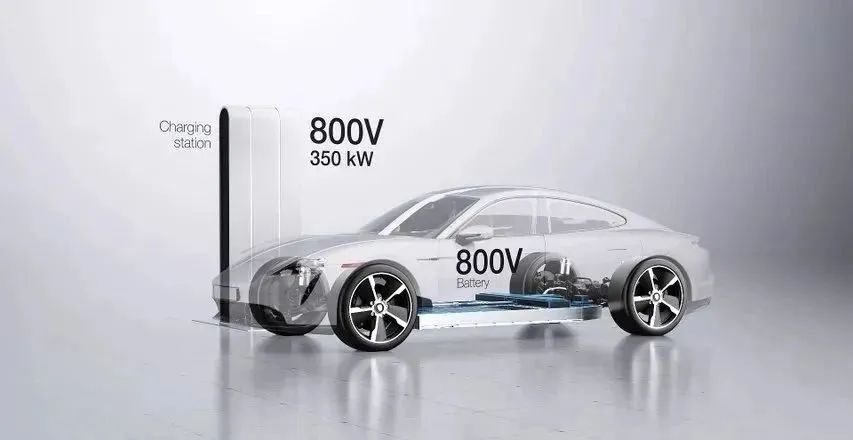

800V高压平台正在成为行业新标准。相比400V系统,800V架构能显著提升充电效率——在相同电流下,800V平台充电功率可达400kW,实现"充电5分钟,续航200公里"的体验。但电压等级的提升也带来了绝缘材料、连接器设计的全面革新:

l 绝缘材料的耐压等级需从400V提升至1000V以上

l 连接器的机械性能和电气性能要求更高

l 电磁屏蔽要求更加严格,需采用多层屏蔽结构

技术突破方面,行业已开发出多种解决方案。安波福的DCT™(Direct Contact Technology)高压连接器采用直接接触设计,消除了传统弹片接触界面,将接触电阻降至最低,使产品使用寿命达到传统系统的100倍。针对800V平台,连接器需要支持高达1000V的工作电压,并能与25mm²至120mm²的电缆配合使用。

市场前景十分广阔。据预测,到2030年全球高压线束市场规模将达到998亿元,中国作为全球最大的新能源汽车市场,将成为高压线束技术创新的重要推动者。本土企业如沪光股份已实现技术突破,其高压线束收入从2018年的初步规模增长至2023年的15.02亿元,年复合增长率达48.04%。

轻量化革命:材料创新与结构优化

在电动汽车中,线束重量约占整车重量的5%,是仅次于电池和电机的第三大重部件。研究表明,新能源汽车车重每降低10%,续航里程可增加5%-10%,这使得线束轻量化成为行业重点突破领域。

铝代铜技术成为主流方向。铝的密度仅为铜的1/3,价格只有铜的1/4左右,具有明显的轻量化和成本优势。但铝导线应用也面临三大技术挑战:

l 氧化问题:铝表面易形成高电阻氧化层

l 蠕变现象:长期使用后连接部位可能松动

l 端接工艺:需要特殊的压接技术和端子镀层

行业已开发出多种解决方案,包括抗氧化处理工艺、特殊端子镀层技术等。安波福的高压连接器设计已支持铝电缆替代铜电缆,通过优化端接工艺实现铝导线的可靠连接。

结构优化带来系统性减重。特斯拉在Model 3中采用的"短线束"设计理念,将全车线束长度从Model S的约3公里减少到1.5公里;其Cybertruck更是将线束总量减少了77%,总长不到1公里。这种创新设计展示了通过电子电气架构优化实现轻量化的巨大潜力。

新型材料不断涌现。铜包铝(CCA)线缆结合了铜的导电性和铝的轻量化特点;碳纳米管增强铜基复合材料在实验室中已显示出极高的导电率和强度重量比,虽然成本较高,但代表了未来发展方向。绝缘材料方面,改性聚丙烯(PP)正在替代传统的聚氯乙烯(PVC),重量更轻且更环保。

高速传输:智能汽车的"数据高速公路"

随着自动驾驶等级提升和智能座舱功能丰富,现代车辆对数据传输带宽的需求呈指数级增长。L2级自动驾驶系统需要9-19个传感器,L3级需要19-27个,而L5级将超过30个,这些传感器产生的海量数据需要实时传输至中央处理器。

车载以太网成为主流选择。传统CAN总线带宽仅1Mbps,而千兆以太网带宽可达1Gbps,未来将向2.5G、5G甚至10G发展。这种高速传输需求推动了线束设计的革新:

l 采用双绞线加金属编织网结合铝箔的多层屏蔽结构

l 连接器设计优化阻抗匹配,减少信号反射

l 选用低介电常数的绝缘材料降低信号损耗

光纤传输崭露头角。与传统铜线相比,光纤具有更高带宽、更强抗电磁干扰能力和更长传输距离,特别适合自动驾驶系统、车联网(V2X)等需要实时大数据传输的场景。华为等企业已开发出集成光纤的混合线束解决方案,为未来智能汽车提供更高效的数据通道。

智能线束概念兴起。传统线束作为无源连接系统,正在向集成传感器的智能线束演进。通过实时监测温度、电流、振动等参数,智能线束可以预测潜在故障,实现预测性维护。虽然目前成本较高,主要应用于高端车型,但随着技术成熟,有望逐步向主流车型渗透。

智能制造:从劳动密集到技术密集

线束行业正经历从劳动密集型向技术密集型的深刻转型。传统线束生产高度依赖人工,特别是在布线、捆扎、装配等后道工序,这种模式不仅效率低下,且难以保证产品一致性。

自动化生产快速普及。目前线束前道工序如裁线、剥线、压接等已实现较高程度自动化,但后道工序因产品种类多、工艺差异大,自动化难度较高。行业领先企业如库迈思(Komax)已开发出全自动线束生产线,实现从裁线到终检的全流程自动化。

数字化工厂成为新标杆。通过生产设备的联网监控(MES系统)、工艺参数的云端管理、质量数据的全程追溯等,数字化工厂显著提升了生产效率和质量稳定性。库迈思通过2022年收购索铌格(Schleuniger),完善了全流程智能化解决方案。

国产装备快速崛起。凭借高性价比和本地化服务优势,国产线束设备在汽车线束智能制造装备市场的渗透率从2023年的25%跃升至2024年的35%以上。海昌智能、君权自动化等企业已具备与国际巨头同台竞技的能力,在高压线束设备领域尤其表现出色。

人才结构同步转型。传统线束工厂以操作工为主,而现代化线束企业更需要机电一体化工程师、编程人员、质量控制专家等技术型人才。天海集团在与理想汽车合作过程中,特别强调团队建设,对新能源项目团队中的先进集体与个人进行表彰,反映了人才对企业发展的重要性。

可持续发展:绿色材料与循环经济

随着全球环保法规日趋严格和"双碳"目标推进,线束行业的绿色转型已成为不可逆转的趋势。从材料选择到生产工艺,从使用过程到报废回收,线束正经历全生命周期的环保升级。

环保材料广泛应用。传统PVC绝缘材料正被TPE(热塑性弹性体)、PP(聚丙烯)等更环保的材料取代;无卤阻燃材料避免燃烧时释放有毒气体;再生PET和生物基塑料减少对原生资源的依赖。欧盟ELV指令和REACH法规对有害物质的严格限制,加速了环保材料的推广。

绿色工艺持续创新。在水性涂料替代溶剂型涂料,减少VOC排放;高效裁线机和压接机降低能耗;废料分类回收系统提高资源利用率。这些措施虽然增加了初期投资,但长期看降低了环境合规风险和生产成本。

循环经济模式兴起。行业正在推动可拆卸、可回收的线束设计,延长产品生命周期。苏州本末智能开发的"新能源汽车用线束回收装置"采用两级粉碎设计,实现对线束的高效破碎和材料分离,为闭环回收体系提供了技术支撑。

碳足迹管理成为新焦点。领先企业开始采用生命周期评估(LCA)方法,从原材料获取到报废回收全过程评估能耗和排放。例如评估显示铜导体的生产能耗占线束全生命周期能耗的60%以上,这为铝代铜技术提供了环保依据。

中国企业的机遇与挑战

在全球线束产业变革浪潮中,中国企业正迎来历史性机遇。国际巨头长期垄断的市场格局正在松动,本土企业凭借快速响应、成本优势和本地化服务,逐步崭露头角。

国产替代加速推进。在高压线束领域,天海集团、上海金亭等企业已进入主流车企供应链。天海与理想汽车的合作尤为成功,截至2024年底已为理想交付50万套线束产品。沪光股份的高压线束业务快速增长,2024年上半年新能源车线束收入占比已达81.16%。

技术短板仍需补足。在高端连接器、高频材料等核心部件上,国内企业仍依赖进口;高端车型线束设计经验不足;测试验证体系与国际领先水平有差距。突破这些瓶颈需要产学研协同创新。

全球化布局初现端倪。一些领先企业开始拓展海外市场,如沪光股份在德国、罗马尼亚设立分支机构。随着中国新能源汽车出口增长,本土线束企业有望实现"跟随出海"。

未来五年将是决定中国线束产业地位的关键期。抓住电动智能化机遇,突破核心技术瓶颈,构建全球竞争力,中国线束企业有望从追随者变为引领者,在全球产业链中占据更重要的位置。正如特斯拉通过创新将200多种连接器简化为6种标准接口,中国企业也有机会通过颠覆性创新重塑行业格局。

0512-36805163

0512-36805163

电话:0512-36805163

电话:0512-36805163 邮箱:dp-sale@drapho.com

邮箱:dp-sale@drapho.com 地址:江苏省苏州市昆山市锦东路555号

地址:江苏省苏州市昆山市锦东路555号